Контроль качества на пищевом производстве

Автоматизация контроля качества продукции на производстве

Контроль качества продукции – один из ключевых элементов успешного производства. Особенно важен он в пищевой промышленности, где от качества и безопасности продуктов напрямую зависит здоровье потребителей. Современные предприятия стремятся обеспечить стабильное высокое качество выпускаемой продукции, используя как организационные стратегии, так и практические методы контроля.

В этой статье рассмотрим, как на предприятиях пищевого сектора выстраивается система обеспечения качества, какие методы контроля применяются, а также тенденции автоматизации контроля.

Организация обеспечения качества продукции

Эффективное управление качеством на производстве начинается с создания и поддержания соответствующей системы. Традиционно на заводах и фабриках действуют отделы технического контроля (ОТК) или отделы контроля качества (ОКК). Их сотрудники проверяют соответствие продукции установленным нормативам и стандартам. Однако современный подход к качеству изменился: ответственность за результат возлагается на весь персонал, от закупки сырья до упаковки готового продукта.

Обеспечение качества включает:

планирование стандартов качества;

разработку технологических инструкций;

обучение персонала;

профилактическое обслуживание оборудования;

мониторинг и анализ рисков.

Контроль качества же ориентирован на операции по проверке продукции или процессов. Согласно ГОСТ 15467-79, контроль качества – это проверка соответствия показателей качества установленным требованиям. Иначе говоря, контроль качества позволяет выявить несоответствия и отделить годные изделия от брака.

Важно понимать: сам по себе отбор брака не улучшает качество. Главная задача – своевременно выявлять и устранять причины дефектов, минимизировать потери и предотвращать массовый выпуск некачественной продукции.

Многоуровневая система контроля

На пищевых предприятиях контроль качества выстроен на всех стадиях технологического цикла. Обычно выделяют три уровня:

1. Входной контроль.

Проверка поступающего сырья, ингредиентов и упаковочных материалов. Например, молоко анализируется по жирности и кислотности, мясо – по микробиологическим показателям, мука – по клейковине и влажности.

2. Операционный (производственный) контроль.

Осуществляется на этапах производства. Контролируются параметры технологического режима (температура, время обработки, давление). Отдельное внимание уделяется критическим точкам по принципу ХАССП (Hazard Analysis and Critical Control Points), где риск появления брака или опасности особенно высок.

3. Приемочный контроль.

Проводится перед выпуском продукции на рынок. Проверяются: внешний вид и маркировка, масса и герметичность упаковки, вкус и запах (органолептика), лабораторные показатели качества и безопасности.

Только продукция, прошедшая все уровни, допускается к реализации.

Методы контроля качества

Для обеспечения качества в пищевой промышленности применяются разные методы:

Визуальный и органолептический контроль. Проверка внешнего вида, целостности упаковки, вкуса и запаха.

Лабораторные исследования. Анализ химического состава, микробиологических показателей, токсинов и примесей.

Статистические методы. Выборочный контроль партий, использование контрольных карт и статистики для предупреждения массового брака.

Технический контроль оборудования. Регулярная проверка санитарного состояния, калибровки и точности работы машин.

Данные методы остаются фундаментом качества, но меняется сам подход. Сегодня они становятся источниками данных в единой системе управления.

Тенденции таковы:

От разовых проверок → к постоянному мониторингу. Данные собираются не только в конце смены, а в реальном времени.

От бумаги → к структуре. Записи сразу попадают в цифровую систему, где их можно анализировать, сравнивать и использовать для автоматических действий.

От «после факта» → к профилактике. Система предупреждает о проблемах заранее, до появления брака.

Ключевые тренды автоматизации контроля качества в пищевой промышленности

1) Электронные HACCP и риск-ориентированный контроль

Все критические точки фиксируются цифровыми чек-листами, датчиками и автоматическими сигналами.

Данные собираются с отметками времени, фото, геопозицией и подписью сотрудника.

Отчеты формируются автоматически, что упрощает подготовку к аудитам.

2) Машинное зрение и искусственный интеллект

Камеры проверяют целостность упаковки, правильность маркировки, читаемость даты, уровень наполнения.

Системы «обучаются» на примерах и со временем повышают точность.

Часть рутинных задач (например, проверка этикетки) берет на себя автоматизация, а контролеры занимаются более сложными случаями.

3) IIoT и «умные» датчики

Сеть сенсоров отслеживает температуру, влажность, давление, pH и другие параметры в реальном времени.

Система реагирует на отклонения автоматически: может приостановить процесс, отправить задачу или поставить продукцию на «стоп».

Накопленные данные помогают прогнозировать возможные сбои и устранять их до появления брака.

4) Интеграция систем (LIMS, MES, QA-приложения)

Лабораторные системы (LIMS) собирают результаты анализов.

MES фиксирует ход производства и параметры партий.

QA-приложения обеспечивают сбор информации прямо на линии или складе.

Все данные объединяются для полной прослеживаемости и анализа.

5) Прослеживаемость и надежность данных

Каждая партия или единица продукции получает цифровой «паспорт» от сырья до полки.

Электронные подписи и права доступа делают невозможным подлог записей.

В случае претензий или отзывов продукта история доступна за минуты, а не за дни.

6) Аналитика и предиктивный контроль

Встроенные контрольные карты и индексы процесса позволяют отслеживать тренды.

Система сигнализирует о малейших отклонениях (например, постепенное изменение вязкости).

Анализ «стоимости качества» показывает, где выгоднее инвестировать: в профилактику или в доработку брака.

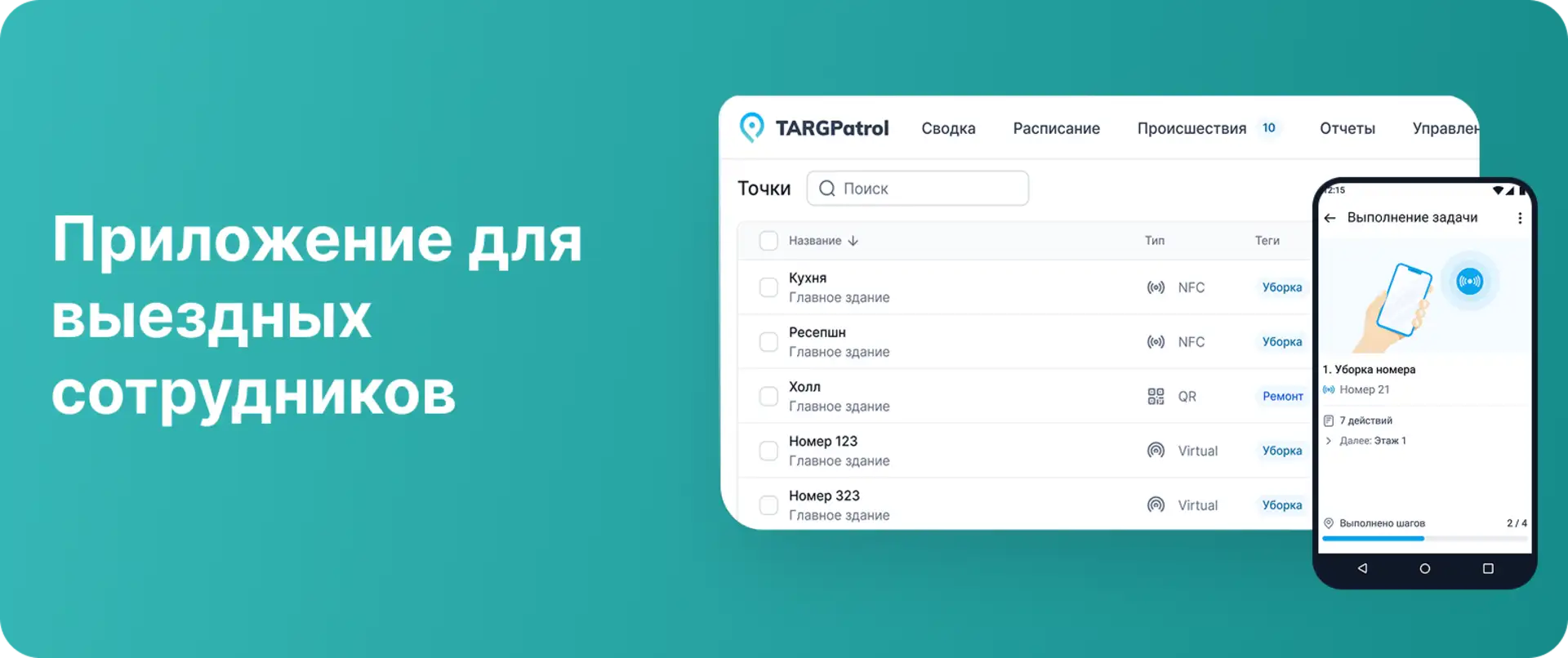

Как TARGPatrol автоматизирует контроль качества на пищевых предприятиях

TARGPatrol — это система, разработанная для комплексного управления задачами и контролем работы сотрудников. Она объединяет планирование, выполнение, контроль и аналитику в одной платформе, обеспечивая прозрачность и дисциплину при выполнении работ.

Цифровизация превращает рутинные проверки в управляемый цикл «план → проверка → корректировка → анализ»

До: печать форм, ручные подписи, пересылка по почте, таблицы Excel, потеря контекста и медленная реакция.

После TARGPatrol: единый поток задач, проверок и инцидентов — от смены до отчета.

Планирование и автоназначение. Сменные задания и проверки (ХАССП, санитария, проверка упаковки/маркировки) формируются в расписание задач и автоматически прилетают исполнителям на мобильные устройства.

Чек-листы с логикой. Электронные чек-листы с различными вариантами ответа (флаги, числа, текст, фото/видео, интервал).

Гео/время/идентификация. Подтверждение GPS, QR или NFC; кто, где и когда провел проверку — фиксируется автоматически.

Офлайн-режим. Проверки продолжаются и при отсутствии связи; синхронизация — при появлении интернета.

Инциденты и отклонения. Превышение температуры в холодильной камере? Создается инцидент, назначается задача технику, прикладывается чек-лист проверки, отслеживается выполнение и результат.

Аналитика и отчетность. Готовые отчеты по выполнению заданий и аналитика в реальном времени.

Пример типового потока (пищевое производство)

07:30 — Смена получает в TARGPatrol расписание: ХАССП-проверки, санитарные проверки, контроль маркировки.

08:10 — Оператор фиксирует в чек-листе «Дата-код смазан», делает фото → формируется инцидент «Маркировка», назначает задачу упаковщику, ставит hold на текущую партию.

08:25 — Исполнитель меняет картридж, прикладывает видео-подтверждение тестовой печати; QA проводит повторную проверку по чек-листу.

08:40 — Hold снимается, партия выпускается; инцидент закрыт, в аналитике — отметка о времени реакции и закрытия.

Итог недели — Дашборд показывает рост инцидентов по маркировке на линии №2 → корректирующее действие: регламент замены картриджей «каждые N часов» плюс чек-лист на старте смены.

Преимущества: меньше брака и списаний, быстрее подготовка к аудитам (ISO 22000/HACCP), прозрачная дисциплина выполнения процедур, единый источник правды по качеству.

А также TARGPatrol можно попробовать бесплатно в течение 14 дней, а далее перейти на бесплатный тариф.

Приступить бесплатно — TARGPatrol.

Вывод

Контроль качества сегодня — это не работа «отдела по браку», а сквозной управленческий контур, в котором классические методы (визуальный, лабораторный, статистический, технический) превращаются в поток достоверных данных. Цифровизация смещает фокус с задержанного брака на его предупреждение: проверки идут по расписанию, чек-листы задают единую логику действий, а фото и видео фиксируют факты так, чтобы они выдерживали любой аудит. Любое отклонение мгновенно становится инцидентом с ответственным, сроком и корректирующими шагами; выполнение прослеживается до закрытия, а аналитика показывает, где именно процесс «провисает» — по сменам, линиям, объектам.

Инструменты по типу TARGPatrol как «фронтовой слой» собирают доказательную базу прямо на площадке: расписания задач, умные чек-листы, геометки и отметки времени, инциденты и прочее. Дальше эти данные «замыкаются» на отчеты и дашборды, а при интеграции с ERP/MES/LIMS исчезают разрывы между производством, снабжением и лабораторией. В результате контроль становится повторяемым и предсказуемым: меньше незапланированных остановок и списаний, выше дисциплина выполнения санитарных процедур, быстрее подготовка к аудитам и принятие решений.

Главное — не подменять цифровизацией здравый смысл: чистые и краткие СОПы, роль владельца правил и порогов в QA, обучение на рабочем месте. Тогда автоматизация действительно усиливает контроль качества: делает его быстрым, доказательным и управляемым, а продукт — стабильным по спецификации «с первого раза».